Posted by dev-user

「燕」という金属加工リソースの活用

シンブが拠点を構える新潟県燕市は全国有数の金属加工の産地であります。金型メーカーも多数あり日々の競争が今日の弊社の力となっております。

一つの特徴として、同業・異業種関係なく横の繋がりが強く、仕事や技術的な相談・情報収集など各社で連携して取り組めます。たとえば、リバースエンジニアリングの案件に関しては、お客様は金型をこれから活用しようとしています。単に金型だけに手を入れるのではなく、そのあとのプレス加工に関しても、シンブでお受けして、燕市内にある多種多様、高品質なプレス加工屋に依頼をすることができます。

金型のみならず、一気通貫した金属加工のオーダーにも積極的に取り組んでいます。

Posted by dev-user

来るべき時代への準備

最近、3Dモデルをマシニングにインプットするだけで、機械内で加工データの全てを作成して稼働させるタイプを拝見する機会がありました。人間はただワークをセットするだけ。一緒に見た 弊社のオペレーターは「仕事が無くなる」とショックを受けてました。

確かにAI・IOTを含めた技術 革新により、ある程度の加工に関してはその流れが進むと思います。しかし間違いなく「これはチャンス」なのです。

そのような機械を導入出来るなら、手が空いた時間で違った仕事が出来ます。但し、現状の延長だけでは確かに尻すぼみになるのは確実とも改めて感じました。その解決策として金型メーカーとしての総合力アップは当然として、数値化出来ない、または難しい加工技術を確立する必要性を感じております。

例えば現状弊社では加工不可能な微細加工などの研究や情報収集を進め、技術レベルの更なる向上に取り組みます。

Posted by dev-user

3Dプリンタの活用

シンブは3Dプリンタの将来性に着目しております。現状知る限りでは作り出される部品の、剛性や精度・材料費が及ぼすコスト面などで、金属3Dプリンタは我々に取ってまだまだ実用レベルで無いと考えてます。

しかし、将来的にそれらがクリアされる可能性は極めてたかく、その社会においてものづくりの風景は大きく変化することは間違いありません。我々は来るべき時に対応すべく情報の収集と理解を深める努力を惜しみません。仮に、その時代の到来がなくなったとしても、この知識や発想はこれから大いに役立ちます。

更に通常の3Dプリンタでも、ある程度の硬度がキープ出来るなら、それを導入して作業治具製作などの活用も検討しており、設備の導入やモデラーの育成も積極的に取り組んでいます。

Posted by dev-user

完全なる精度を目指して

顧客の提示した図面の通り、完璧な精度でモノを作り出すことは、私たちの理想であり夢です。

もちろん、現時点でも限りなくそれに近い状況を実現できているという自負があります。寸法公差内に入る部品や金型を現状でも顧客に提供し、評価を頂いておりますが、中にはシンブでは手に負えない仕様の依頼もあり、お断りするケースも生じます。

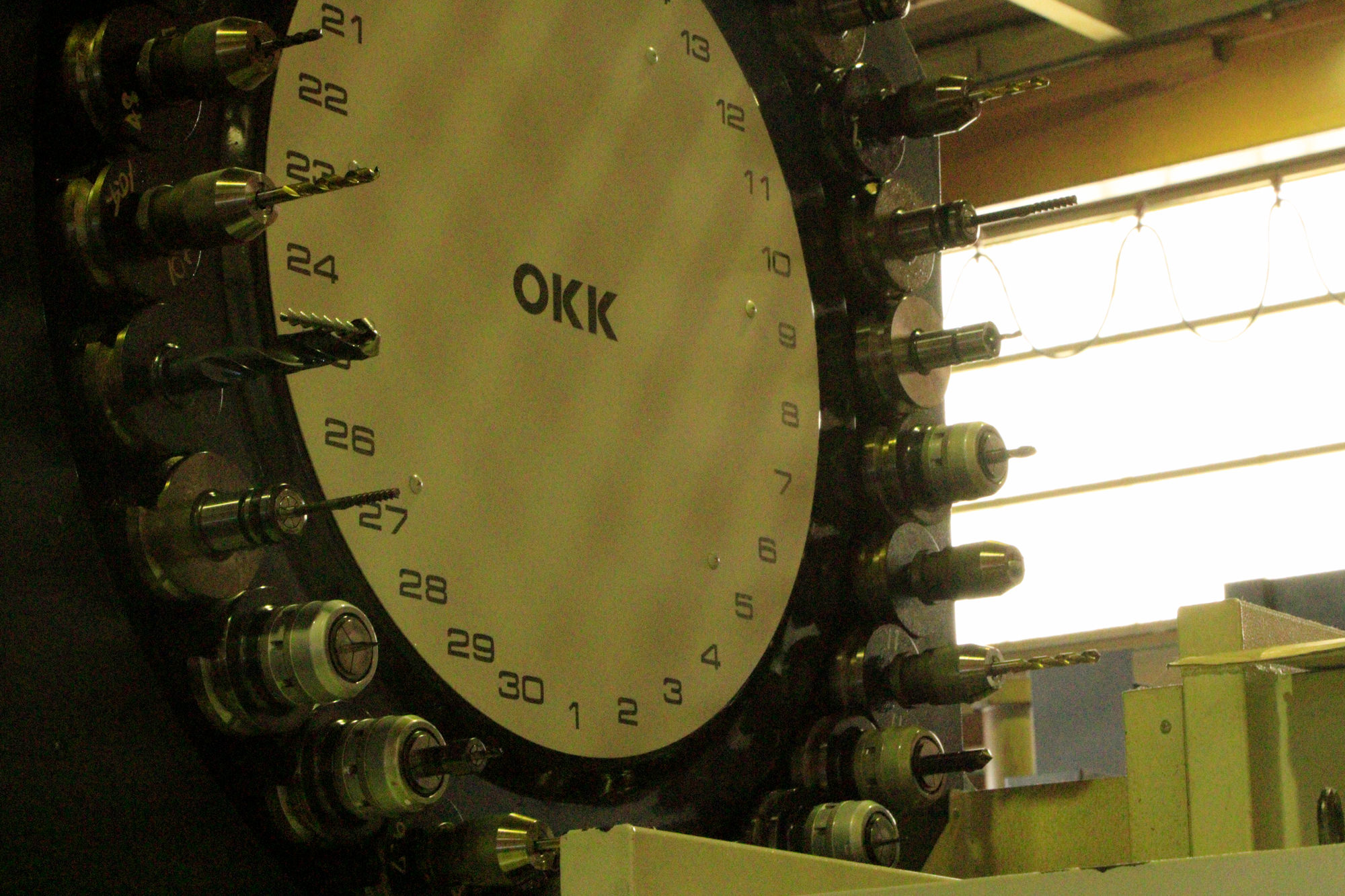

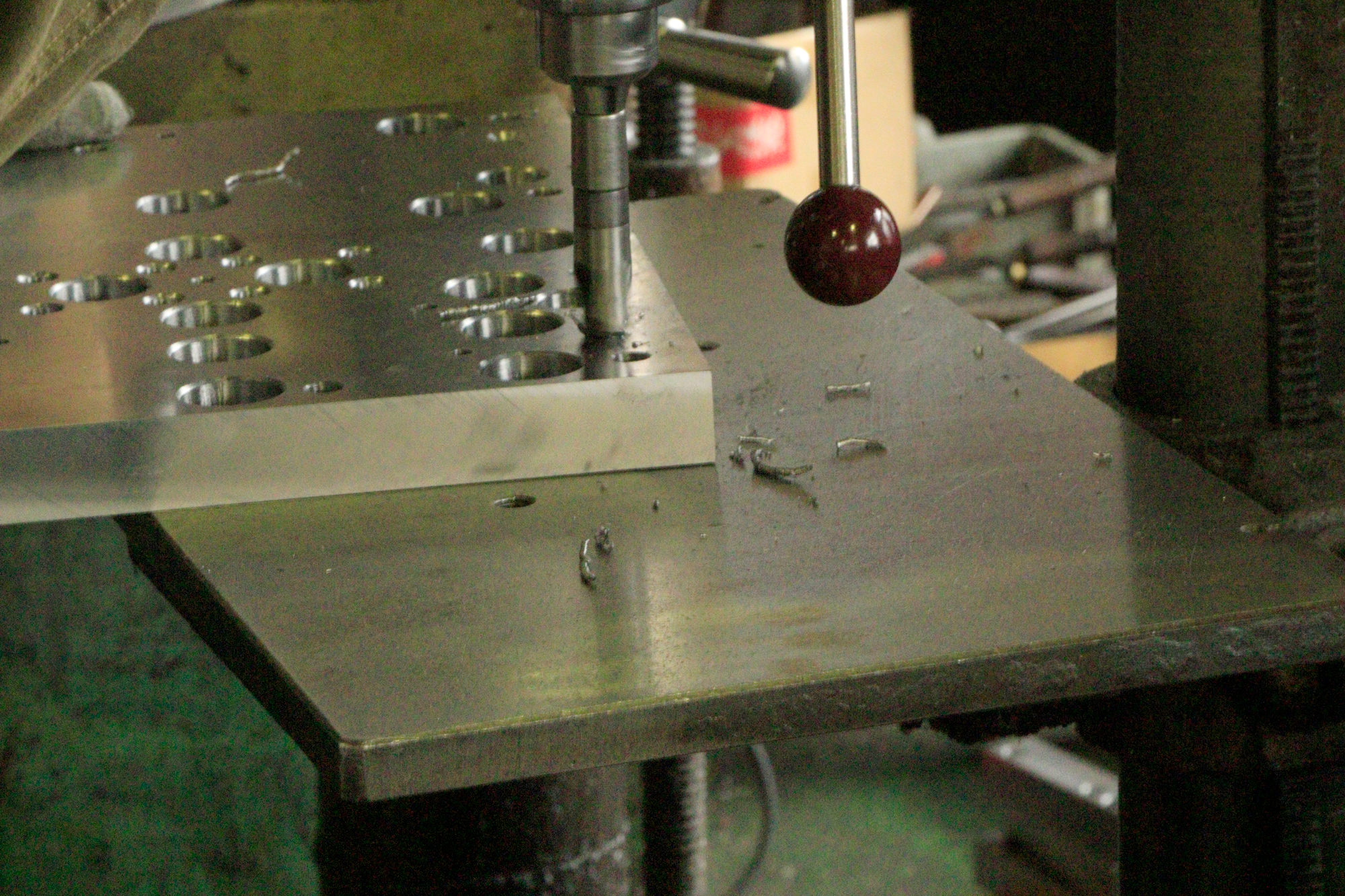

そのようなケースを少しでも減らせる努力目標として常に時代の先端を行く”完璧な精度”を求め、日々研鑽に努めております。プレス金型においては剛性の高いマシニングの導入、高品質に対応する測定器などの品質管理や環境改善を見越した新工場の建設、そして大学などとタイアップした更なる技術レベルの向上など、必要と思われることは多岐に渡ります。

そのひとつひとつと丁寧に向き合いながら、シンブは一歩一歩確実に近づけることを常に考えております。

Posted by dev-user

ハイニッケル鋼素材の金型加工

インコネルやハステロイなどを使った金型製作はあり得ないのだろうか?現在のプレス金型に使用される材質はSKD11等のダイス鋼やハイス鋼など。弊社も得意としていますが、将来より厳しい環境でのプレス、例えば宇宙空間でプレス加工ことが可能になった場合の材質が何かは未知数です。現時点で現実的で無いとしても加工技術は身に付けて行きたい。そのためにはどのような加工技術や工作機械が必要になるのか?未来を思考することは楽しくとも苦闘の日々です。

Posted by dev-user

ハイニッケル鋼加工のための金型作成

プレス加工に関わると言う事は金属と向き合い続ける事であり、それは実際楽しい事です。

シンブは多種多様な材質のプレス金型・加工に数多くの実績がありますが、金属加工のパイオニアとして取り扱った事の無い未知の金属、例えばインコネルやハステロイ等のハイニッケル鋼と言った難加工材にも現在挑戦中です。

自社研究として試作実績を積み上げ、新たな技術の革新に努めています。まだ知らない金属との出会いを心待ちにしています。

Posted by dev-user

極厚、極薄、経験した事の無い板厚加工

シンブは板厚0.05mm~9mmまでの取扱実績はありますが、逆に言えばそれ以外のレンジでの経験が乏しいのです。現時点では未知の領域であります。

イメージとして例えば12mm位まで厚くなるのは経験上対処できるイメージはあるのですが、それ以上の20mm・30mmとかだと正直腰が引けてしまいます。逆に0.05mm以下の例えば0.01mmなら、設計のイメージは出来てもシンブの技術で求められる品質に作り込む事が出来るのか?心配は尽きません。

しかし、金型屋は裏付けの職業であり、何よりも経験が大事です。これからのシンブは材質も含めたこれらの試作研究を重視し、技術のバージョンアップに取り組んでいきます。

Posted by dev-user

リバースエンジニアリング

他社が作った金型を正確に復元出来ないだろうか?これが、リバースエンジニアリングのモチベーションです。

日本製造業の縮小が叫ばれ、金型業界も言うに及ばず同業他社の廃業が近年目立ちます。しかし、水準以上の技術を保有する若い経営者の金型メーカーに仕事が集まる傾向が最近顕著になっており、一つの傾向として他社が製作した金型やパーツの復元・スペアの要望が非常に増えてきています。

どの分野でも製作して何十年も仕様の変わらないパーツは存在し、データはもちろん紙図面すら無い場合が多いもの。3Dスキャナーなどの将来的な導入を含めた設備の増強と最適な金型運用を含めたマネジメント提案によるサービス向上を、これからの大きなテーマとして捉え積極的な投資を展開しています。

さらに、この燕においてはプレス加工屋が集積している土地でもあり、金型復元からプレス加工の依頼まで弊社にてお受けし、燕において高度な品質加工を実現します。

Posted by dev-user

軽量化・省スペース・メンテナンス性能

まず、シンブが受注する金型様式で最も割合が多いのが「順送型」です。製作に必要な工程を順に並べて置き、順番にプレス加工をして最後に完成品が排出される、ほぼオートメーション化された金型です。複雑な形状や厳しい公差の製品は工数が掛かる分、金型サイズも大きくなり、この傾向は今後より進むのは確実です。

さらに日本から海外への輸出も考慮した場合、金型の軽量化を目的とした材料選定、例えば硬質アルミ材などの使用や、最適な工数選定により最善の金型サイズを追求した省スペース化。

また、量産時のトラブルやそれに対処し易いオペレーターに優しい、メンテナンス性能を充分に考慮された金型設計。

この3点がこれからのプレス金型に求められる大きな要素と捉え、日々の改善のテーマとして取り組んでいます。また、最適工数のシュミレーションを補助する、将来的なCAE導入も視野に入れています。

Posted by dev-user